Комплексное обследование установки - залог эффективности будущей СУУТП

Стратегия проекта по внедрению СУУТП, как правило, включает четыре этапа продолжительностью не более 10-12 месяцев.

Этап 1. Обследование объекта внедрения

- выявление «проблем» с КИП и настройкой PID-регуляторов;

- рекомендации по новым средствам измерений и контроля;

- переконфигурирование схем регулирования (при необходимости);

- определение базового режима работы установки;

- анализ системно-интеграционных решений;

- сбор данных о процессе и производственных показателях;

- предварительный расчет эффективности СУУТП;

- предварительное тестирование установки;

- разработка ТЗ с детализацией задач управления и оптимизации, а также гарантийных показателей работы СУУТП.

Этап 2. Техно-рабочее проектирование СУУТП

- основное пошаговое тестирование и обработка полученных данных;

- разработка/адаптация прикладного программного и математического обеспечения MPC и ВА.

Этап 3. Ввод СУУТП в эксплуатацию

- инсталляция программного обеспечения;

- автономные (системно-интеграционные) испытания;

- пуско-наладочные работы.

Этап 4. Опытная эксплуатация СУУТП

- подстройка параметров СУУТП в ходе опытной эксплуатации;

- оценка технико-экономической эффективности;

- приемочные испытания и передача в промышленную эксплуатацию.

Теоретически, существующая этапность работ является достаточной для успешного внедрения СУУТП. На практике же в ходе реализации проекта возникают сложности, которые в конечном счете снижают эффективность СУУТП, а в некоторых случаях приводят к ее деградации. Эти сложности часто в силу объективных причин (сжатые сроки, сложность и многообразие технологического оборудования) «перерастают» в неразрешимые задачи:

Задача №1. Выявленные в ходе обследования базового уровня автоматизации «проблемы», требующие замены КИП или средств управления, не решаются в сроки, отведенные на разработку и внедрение СУУТП.

Задача №2. В лучшем случае – инженер-разработчик СУУТП, располагая возможностями для «глубинного» анализа истории процесса, может выявить существенное непостоянство технологического режима или сырья, что приводит к необходимости:

- обоснования выбора базового режима (режимов) СУУТП,

- использования «продвинутого» нелинейного контроллера СУУТП, которого может не быть у разработчика,

- построения нескольких динамических моделей линейного контроллера для каждого режима установки с различными коэффициентами усиления, на что может не быть времени.

Задача №3. В худшем случае – в силу объективных причин инженер-разработчик не выявит реально существующего многообразия технологических режимов, а разрабатываемая для одного режима СУУТП окажется неработоспособной.

Задача №4. Если установка работает «на пределе», т.е. при нагрузке, превышающей «запасы» проектной, то «оптимистичные» ожидания Заказчика в части повышения эффективности эксплуатации неуместны, установка не обладает технологическим потенциалом, а СУУТП не улучшит ситуацию.

Задача №5. Качество динамической модели котроллера MPC и ВА определяется решением задач №2 и №3, а также наличием предварительно разработанной рекомендуемой структуры модели и ее альтернативных вариантов (особенно в части ВА).

Решение таких задач следует осуществить путем проведения заблаговременных дополнительных процедур со стороны Заказчика.

Компанией «ЭИТЭК ИНЖИНИРИНГ» предлагается одну из таких услуг – ПРОЦЕДУРУ КОМПЛЕКСНОГО ПРЕДВАРИТЕЛЬНОГО ОБСЛЕДОВАНИЯ ТЕХНОЛОГИЧЕСКОГО ПРОЦЕССА на основе методов аналитического моделирования и статистического анализа исторических данных. Основной предпосылкой (рис. 1) к проведению такой процедуры является риск внедрения неэффективной системы усовершенствованного управления.

Особенность процедуры – использование строгой компьютерной модели технологического процесса, построенной на полугодовой выборке исторических данных. Модель строится с применением пакета моделирующих программ HySys, ChemCad, PRO II. Процедура не требует проведения промышленного эксперимента (тестирования). В отличии от традиционного предварительное обследование ПРЕСЛЕДУЕТ ИНЫЕ ЦЕЛИ:

- обосновать целесообразность внедрения СУУТП;

- выяснить, имеет ли установка дополнительный (скрытый) технологический потенциал для повышения эффективности ведения процесса с использованием методов усовершенствованного управления;

- выявить факторы, препятствующие работоспособности будущей СУУТП и определить мероприятия по их устранению;

- сформировать критерии экономической эффективности будущей СУУТП и «прозрачную» методику их расчета;

- сформировать предварительную структуру динамической модели котроллера MPC, а также структуру ВА.

Организация, сроки, стоимость и результаты процедуры комплексного предварительного обследования

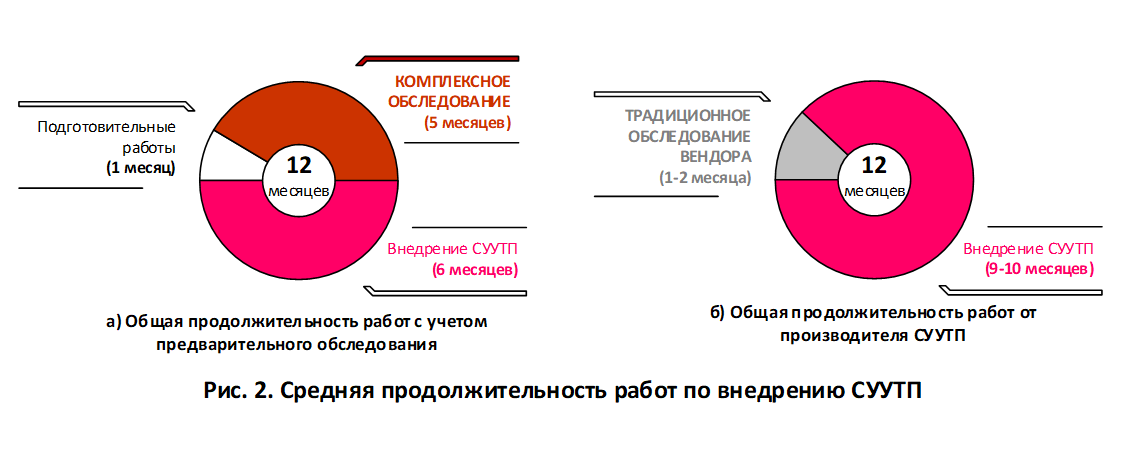

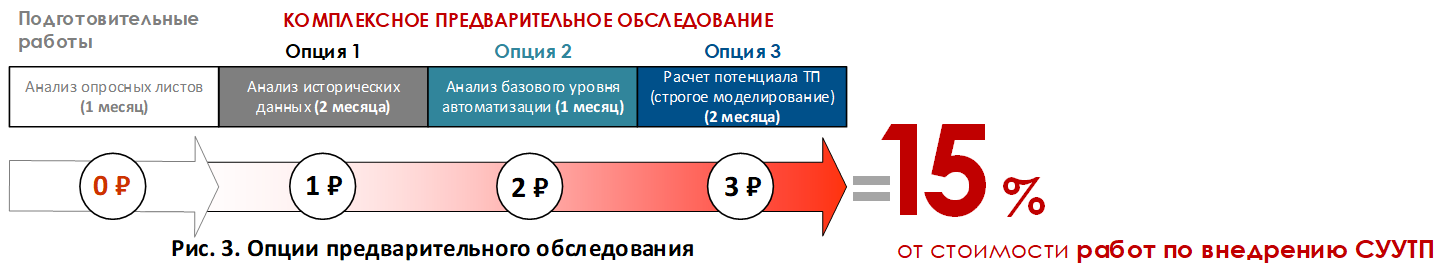

Продолжительность комплексного предварительного обследования составляет не более полугода (рис. 2) и включат подготовительные работы за счет Исполнителя. Цель подготовительных работ – разработка коммерческого предложения на проведение услуги и оценка потенциальных бенефитов от внедрения СУУТП на основе данных опросных листов. Основные работы обследования реализуются опционально с учетом временных и финансовых возможностей Заказчика.

ОСНОВНЫЕ РЕЗУЛЬТАТЫ обследования:

- задания на изменения КИПиА, САР с оценкой затрат;

- оценка потенциала технологического процесса;

- заключение о готовности установки к внедрению СУУТП;

- заключение о целесообразности внедрения СУУТП;

- предварительная структура СУУТП (MV-CV, DV-CV связи, ВА);

- критерии эффективности СУУТП и методика их расчета;

- расчетный экономический эффект:

- классический эффект СУУТП (ведение ТП вблизи границ),

- эффект от модернизации базового уровня АСУТП,

- эффект оптимизации ТП.

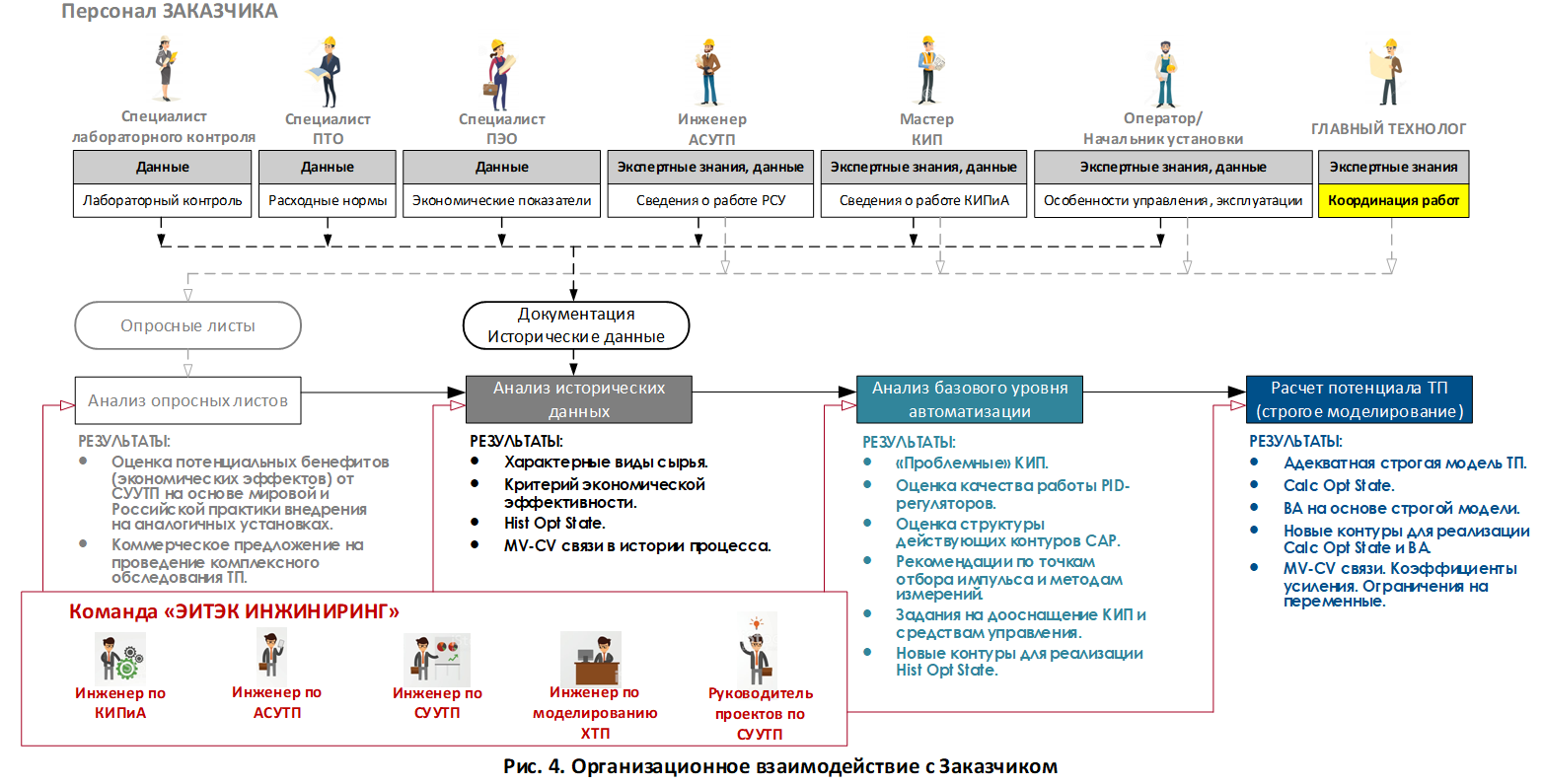

Организационное взаимодействие с Заказчиком (рис. 4) включает совместную работу по сбору и анализу информации со специалистами служб главного технолога и главного метролога, отделов АСУТП, ПТО, ПЭО, лабораторного контроля.

ТРЕБУЕМЫЕ ИСХОДНЫЕ ДАННЫЕ для проведения подготовительных работ:

- Принципиальная схема производства.

- Опросный лист «Общие сведения о производстве». Опросный лист «Основные сведения о технологическом процессе».

ТРЕБУЕМЫЕ ИСХОДНЫЕ ДАННЫЕ для предварительного обследования:

- Технологический регламент.

- Структурная схема АСУТП, монтажно-технологическая схема P&ID.

- Одномоментные видеокадры РСУ.

Исторические данные (параметры технологического режима, лабораторные анализы, расходные нормы).

Состав работ комплексного обследования

Опция 1. Анализ исторических данных

- Исследование исторического периода эксплуатации ТП от полугода до двух лет.

- Определение характерных видов сырья и соответствующих периодов эксплуатации установки (рис.5).

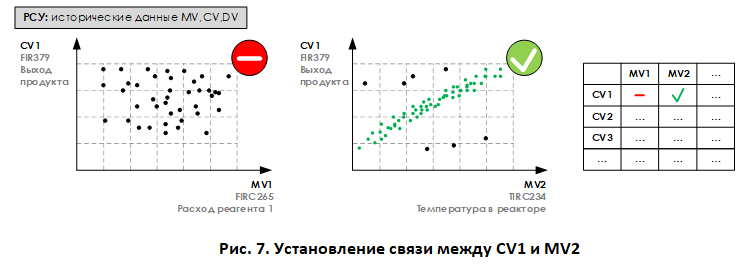

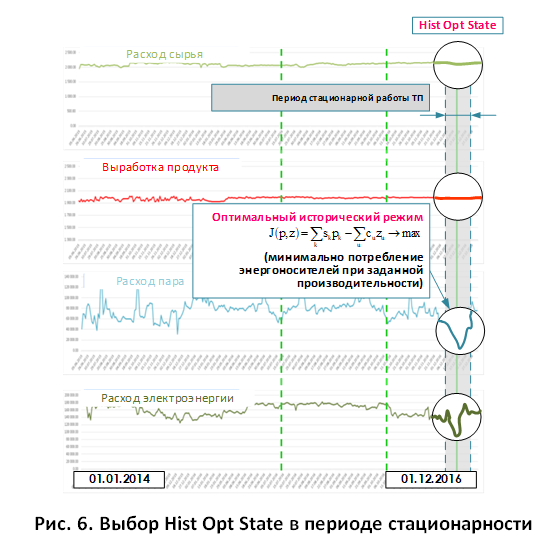

- Выявление периодов стационарности в истории процесса и оптимальных исторических режимов Hist Opt State для каждого характерного вида сырья (рис. 6). Задается критерий стационарности, учитывающий показания КИП. Формируется критерий оптимальности. Hist Opt State используется вкачестве базового для СУУТП.

Опция 2. Анализ базового уровня автоматизации

- Проведение статистической оценки показаний КИП, систем поточного и лабораторного анализа в исторической ретроспективе, а также проверка выполнения условий материального баланса в периоды стационарной работы установки с целью выявления приборов с недопустимой динамической погрешностью.

- Выявление причины неудовлетворительной работы клапанов, КИП, систем поточного анализа.

- Формирование рекомендаций по точкам отбора импульса и методам измерений.

- Выявление контуров, работающих в неавтоматическом режиме или не обеспечивающих требуемого качества регулирования с последующей настройкой регуляторов.

- ТЗ на дооснащение КИП и средствами управления.

- Формирование предложения по новым контурам для реализации Hist Opt State.

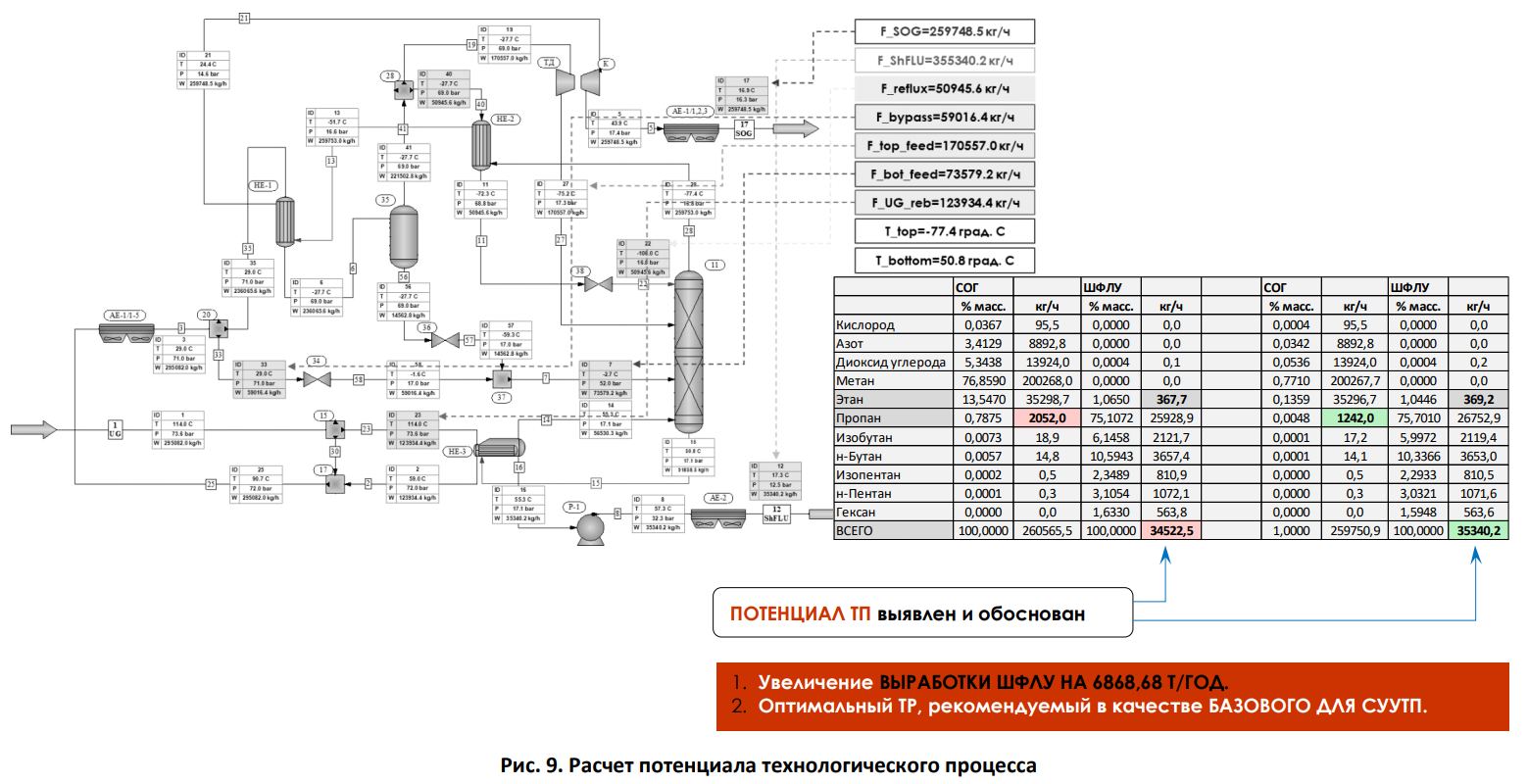

Опция 3. Расчет потенциала технологического процесса (строгое моделирование)

- Построение строгой математической модели в среде ChemCad, HySys или PRO II.

- Подтверждение адекватности (достоверности) модели путем оценки погрешности всех расчетных параметров в

сравнении с данными промышленной эксплуатации: показаниями КИП, результатами поточного и лабораторного анализа

(рис. 8). Проверка на адекватность для всех режимов стационарной работы.

- Расчет оптимального технологического режима Calc Opt State, обеспечивающего максимум критерия оптимизации, для

каждого характерного вида сырья. - Расчет потенциала технологического процесса (рис. 9) как разности между показателями эффективности для

оптимального ТР и текущего (либо среднегодового, либо наилучшего в истории процесса).

- Построение ВА на основе строгой модели, используемой для формирования выборки значений. Предварительный анализ

линейной и нелинейной структуры ВА (рис. 10). Исследование структуры ВА проводится регрессионными и

корреляционными методами.

- Выявление в процессе моделирования приборов, показания которых в сравнении с расчетными значениями отличаются

погрешностью, существенно превышающую среднюю. В дополнение опции 2 проводится анализ данных приборов на

предмет наличия «проблем». - Формирование предложения по новым контурам для реализации Calc Opt State и предлагаемых ВА.

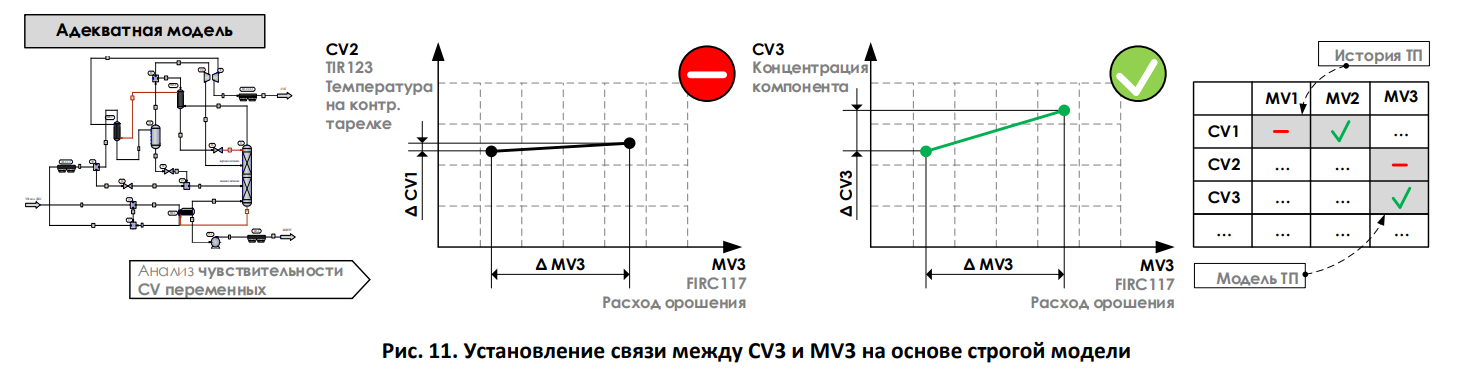

- Подтверждение и дополнение MV-CV, DV-CV связей, выявленных в истории процесса, исследованиями на основе модели

(рис. 11). Расчет для каждой связи коэффициента усиления и установление допустимые границы MV, CV переменных.