Как планировать промышленный эксперимент

Одним из ключевых преимуществ APC является динамическая модель, построенная по экспериментальным данным. Проведение эксперимента в условиях промышленной эксплуатации позволяет получить математическую модель, адекватно описывающую динамические характеристики процесса в пределах экспериментальных границ варьирования MV, CV переменных. Особенностью промышленного эксперимента является необходимость строжайшего соблюдения ограничений на технологические параметры и показатели качества процесса. В условиях ограничений наиболее приемлемой формой эксперимента является тестирование. Промышленное тестирование – серия опытов, в каждом из которых изменяется единственная MV или DV входная переменная ( ) и фиксируется отклик выходных контролируемых переменных CV ( ). Изменение возмущения DV осуществляется тогда, когда это возможно, как, например, в случае расхода сырья на входе установки. Серия опытов позволяет получить множество переходных процессов, характеризующих связи MV-CV, DV-CV. Математическое описание связей образует многопараметрическую динамическую модель процесса.

Тестирование – дорогостоящий и трудоемкий этап разработки СУУТП. Грамотно спланированное тестирование с активным участием технологического персонала Заказчика обеспечит качество и работоспособность будущей системы. Повышению эффективности тестирования способствует процедура комплексного предварительного обследования технологического процесса на основе методов аналитического моделирования и статистического анализа исторических данных. Отличительной особенностью такого обследования является использование компьютерной модели процесса для анализа его закономерностей. Актуальными для тестирования результатами обследования являются:

- обоснованный перечень MV, DV, CV переменных и теоретических связей между ними. Выбор переменных весьма важен: если добавление новой CV после эксперимента не вызывает сложностей, т.к. в ходе него фиксируются измерения всех переменных, в т.ч. новой CV, то добавление новой MV потребует повтора эксперимента. Перечень формируется исходя из задач управления и физико-химических закономерностей процесса;

- характерный технологический режим и вид сырья, подтвержденные историей процесса и его компьютерной моделью. Проведение тестирования целесообразно осуществить именно в данных, наиболее типичных условиях эксплуатации. Если условия эксперимента будут отличаться от эксплуатационных после, то работа СУУТП окажется малоэффективной;

- перечень «сомнительных» КИП, показания которых противоречат условиям материального баланса. Предварительные знания о возможных проблемах КИП позволят сократить количество «неэффективных» тестов в эксперименте.

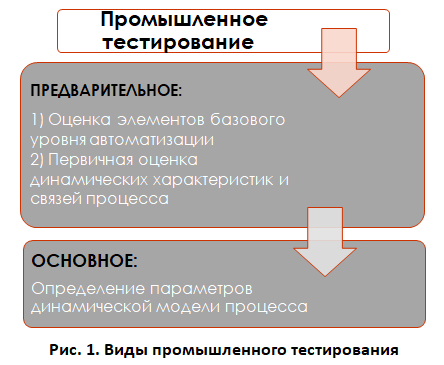

В ходе создания СУУТП реализуют предварительное и основное тестирование (рис. 1).

Предварительное проводится с целью анализа работоспособности КИП и контуров регулирования, а также первичной экспериментальной оценки динамических связей процесса. Тест представляет собой незначительное «осторожное» ступенчатое изменение MV или DV переменной (изменение задания SP в соответствующем регуляторе). До момента начала теста процесс находится в стационарном состоянии. В ходе теста допускается изменение одной MV (DV), в то время как остальные остаются постоянными, для чего все регуляторы переводятся в ручной режим. Тест позволяет экспериментальным путем оценить:

- корректность/некорректность настроек соответствующего регулятора;

- КИП, показания которых в ходе теста не отображают реального изменения варьируемой физической величины, что позволяет подтвердить/опровергнуть обозначенные на этапе обследования «сомнения» по КИП;

- работоспособность клапанного оборудования: обеспечивается ли требуемая пропускная способность, не находится ли клапан в критическом положении, в состоянии ли клапан обеспечить требуемые изменения расхода.

Если анализ средств автоматизации не выявил «проблем», а процесс в ходе теста «перешел» в новое стационарное состояние, то дается первичная оценка динамических связей и их характеристик:

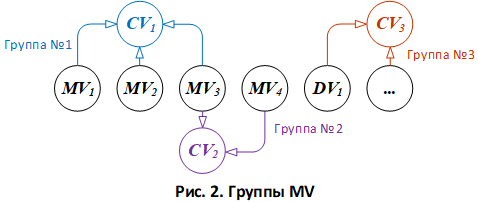

- группы MV, DV, изменение которых влияет на одну ту же CV (рис. 2),

- коэффициенты усиления для каждой связи MV-CV (DV-CV);

- время переходного процесса (перехода от одного стационарного состояния к другому) по каждой связи,

- время запаздывания (временной сдвиг между моментом начала теста и началом отклика CV).

По окончанию времени переходного процесса MV возвращается в исходное значение, которое было до начала теста. Тесты проводятся для каждой MV и DV.

После устранений всех выявленных нарушений в работе системы автоматического регулирования осуществляется основное тестирование с целью получения качественных экспериментальных данных, достаточных для построения динамической модели процесса. Продолжительность основного тестирования, проводимого по заранее подготовленному плану, составляет несколько дней или недель, при этом тесты могут потребовать круглосуточного наблюдения.

План основного тестирования содержит следующие позиции:

- очередность изменения MV, DV;

- перечень регуляторов, поддерживаемых в ручном режиме в ходе каждого теста;

- способ ввода возмущающего или управляющего воздействия (ступенчатый, прямоугольный импульс, псевдослучайная двоичная последовательность);

- продолжительность теста;

- величина воздействия ;

- количество тестов.

В отличие от предварительного в основном тесте изменение MV или DV должно быть более значительным. Кроме того, проведение одного теста по каждой входной переменной недостаточно. В этой связи возникают трудности с обеспечением ручного режима регуляторов в ходе эксперимента. Какие регуляторы следует поддерживать в ручном режиме и в течение какого времени устанавливается по результатам предварительного тестирования с учетом экспертных знаний технологического персонала Заказчика. В частности, в ходе теста может быть достаточным перевод в ручной режим не всех регуляторов процесса, а только тех, которые соответствуют группе переменных MV, влияющие на одну и ту же CV (рис. 2). При этом в тесте оценивается влияние одной MV из группы.

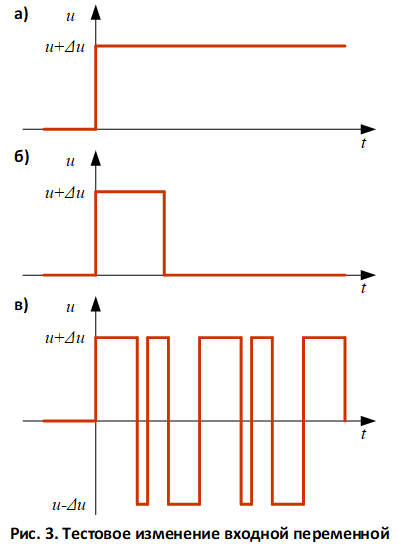

В большинстве тестов используется ступенчатое воздействие (рис. 3а), при котором входная переменная u (MV, DV) увеличивается/уменьшается на величину относительно текущего значения. Ступенчатое воздействие является весьма агрессивным и может привести к переходу процесса в новое стационарное состояние, не допустимое в условиях эксплуатации. В этой связи важны продолжительность и величина воздействия. Малое значение ![]() не позволяет получить истинные данные о динамике процесса, завышенное значение – приводит к потери устойчивости процесса. Рекомендуемая величина

не позволяет получить истинные данные о динамике процесса, завышенное значение – приводит к потери устойчивости процесса. Рекомендуемая величина ![]()

![]()

![]()

![]()

![]()

где максимальное значение ![]()

![]()

![]()

![]()

В случае теста типа прямоугольный импульс (рис. 3б) воздействие ![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

![]()

Как и в предварительном тестировании в ходе основного осуществляется поочередное изменение всех MV, DV. При этом недопустимо одновременное изменение двух и более переменных, препятствующее идентификации кривой отклика CV в ходе построения модели процесса. Результаты тестирования используются для построения дискретной модели (FIR, FSR) и параметрической модели (передаточной функции) для каждой динамической связи процесса.

Критически важной особенностью модели, построенной на основе результатов тестирования является область ее применения. Если технологический процесс обладает ярко выраженной нелинейностью, эксплуатируется при различных режимах либо различных видах сырья, то рассчитываемые моделью уставки MV могут оказаться неприемлемыми. Проблема частично решается при наличии в системе APC встроенных функций адаптации или калибровки модели. Если же такие функции отсутствуют, то крайне важно до проведения тестирования выявить возможность возникновение такой проблемы.

Ранее отмечалось, что процедура комплексного предварительного обследования технологического процесса позволяет на основе истории процесса и его компьютерной модели определить технологический режим и вид сырья, наиболее характерные в ходе эксплуатации. Данная процедура также позволяет выявить множество режимов и видов сырья. В этом случае вводятся критерии, позволяющие оценить отличительные признаки различных видов технологических режимов (сырьевая нагрузка, температура в аппарате, активность катализатора и др.) и/или видов сырья (концентрация ключевого сырьевого компонента, расход сырья и т.д.). Далее оценивается продолжительность эксплуатации процесса при выявленных отличительных условиях. Наиболее продолжительные технологические режимы и/или виды сырья рассматриваются, как характерные. Далее проводится серия экспериментов (тестирований) для каждого характерного технологического режима и/или вида сырья (рис. 4).

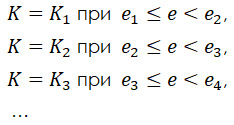

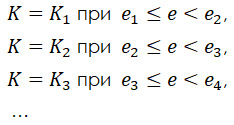

После обработки данных и построения модели для каждого эксперимента реализуется наиболее простой метод адаптации весовых коэффициентов – Gain Scheduling. Согласно данному методу Gain коэффициенты принимают различные значения в зависимости от текущего режима эксплуатации установки:

где e – критерий, значение которого характеризует отличительный признак между технологическим режимом и/или видом сырья.